精益达电子事业部电子车间于在完成车间改造后,生产能力得到大幅提升。但生产制造过程信息化仍处于空白,众多设备处于单机工作模式,车间现场计划排产、物料管理、质量管理等,还处于原始的凭经验、人工干预方式。

随着产品交货周期越来越短、生产成本控制越来越严格,电子事业部产品制造正努力由劳动密集型向自动化、信息化、精益生产方向转型。

精益达通过对电子车间生产管理现状的调研,希望结合现有生产管理方法,建立一套符合自身的生产管理系统,以信息化的方式为生产管理人员提供一个全面、实时、详细的生产信息管理平台,以便生产管理人员能从上到下快速、全面、准确地掌握生产过程信息,是提高生产效率,提高生产质量、缩短生产周期、降低生产成本、实现透明化、精益化生产的最佳解决方案。

一、MES项目实施情况

经过需求调研及流程梳理后,精益达电子工艺MES系统项目的策划实施包含了以下核心内容:

-

建立基础追溯体系,实现制程、品质、物料投入、员工作业记录全过程、快速追溯。

-

建立质量管理体系,提升质量管理能力与效率。

-

建立过程防错机制,实现辅料制具防错、生产过程防错。

-

实现生产计划排产功能,支持多品种、小批量生产模式。

-

通过信息系统提供实时准确的工厂运营数据,消除信息孤岛,提高各部门协作能力,提高经营管理决策效率、制造运营管理水平。

-

通过信息系统实现生产数据的采集与分析,在提高生产透明度、改善品质的同时,实现产品质量提升。

-

应用条码技术实现物料精细化管理、产品加工的全过程跟踪。

-

接口组件实现MES中间层与SAP、工装设备上下层通讯。

-

报表、预警监控平台实现生产信息及时展示与异常反馈。

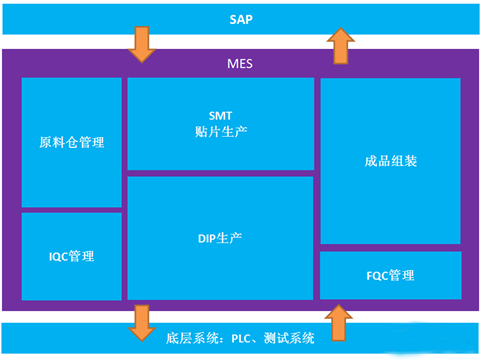

根据电子车间生产特点及任务情况,电子生产管控项目(MES)覆盖范围如下:

MES项目业务覆盖范围

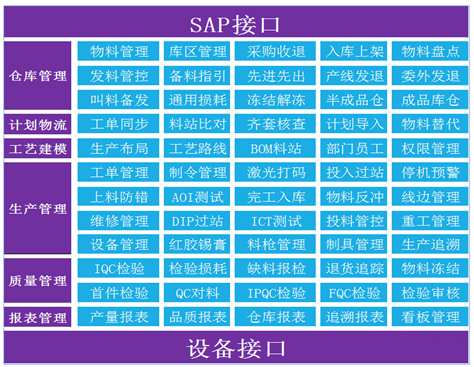

根据电子车间生产特点及任务情况,电子生产管控项目(MES)项目实现功能如下:

MES系统功能

①建立基础追溯体系

通过重要物料信息采集,可以从重要物料追溯到产品生产过程信息。

可以通过产品序号追溯到重要物料的供应商批次号相关信息;能追溯到每个产品在工艺各个工序上的人员、物料、设备资源、时间等相关生产资讯。

②建立质量管理体系

实现不良数据的系统查询,能查询到每个产品生产工艺工序上的不良代码、时间、人员状况等资讯。

实现维修过程管理,能查询到产品的维修资讯,包含维修代码、维修时间、维修人员等资讯。

实现质量过程的IQC、巡检、OQC检验等过程控制与记录。

③建立过程防错机制

辅助工具防错:包含锡膏、钢网、供料器等辅助工具。

上料过程防错:包含SMT上料过程。

通过权限配置实现正确的人在正确的岗位、上正确的物料、做正确的事情。

二、MES带来收益

①订单完工效率提升

实现物料备货先进先出、备货状态提醒、最优路径提醒,提升备货效率。

实现来料检验表单数据电子化、信息化,缩短检验审核流程,实现生产过程质量数据自动采集存储,通过细化到各个工序点,实现生产制程的信息化管控。

②物料齐套核查,计划下达准确率提升

通过生产计划的编制及导入,实现计划下达、暂停、插单管理,优化原有生产计划下达模式,并保证工单主数据完整性。

实现物料齐套性检查即在仓库备料之前进行物料核缺,实现SMT料站表与工单BOM比对,减少工单变更时由于数据不一致导致的部门协同冲突。

实现工单进度可查性,可实时查询当前生产任务的进度状况,并可通过报表、看板展示。