本章目的:了解六西格玛,但不要忘记自己的目标和要做的事情。

1.时代的旋律

1.1 认识时代的旋律和自己的目的

作者已经介绍了很多关于质量管理的概念和方法,并且以后会陆陆续续介绍更多。因为我们生活在一个知识爆炸的年代,所有的方法都日新月异,好的方法会被更好的方法所取代。(这一点在机械行业算是较缓慢的,IT行业的知识迭代才叫一个快)

但是!但是,不要被这些花哨的知识带歪了自己的脚步。

作为一名产品结构设计师,作者先给出一些自己的看法。

1)明确自己最初的目标:作者的目标是简单设计出高质量产品,为此一直在不择手段找方法和流程,甚至是找到行业外面去。

2)明确时代的主旋律:虽然质量管理有各式各样花哨的知识,什么六西格玛,8D,零缺陷等。但不管怎么变化,对于设计而言,这个时代的主题的明确的。

其一:一次把事情做正确。所以要学习DFMA,QFD,DFMEA,公差分析等。

其二:强调事前开刀,而不是事后补刀。

希望对读者有点帮助吧。

1.2 柔软地对待时代的问题

关于时代的旋律的问题,并不是一成不变的。

比如有些公司就认为改改改才是一个产品设计应该有的样子,那么就要合理取舍设计的方法。如放弃DFMA,公差分析等,才能快速的出图出样品。当然量产之前也改个不停,良品率自然也没有保障(但人家喜欢那么干)。

作为机械工程师,先要明确自己的目的,不要被蒙蔽双眼。

2.六西格玛不是100%的正确

在正式介绍6σ的之前,还是先说一句:六西格玛不是100%的正确。6σ只是一个很高的合格率,但不是意味着全对。这一点一定要注意,别被6σ的高大上给骗了。

3.六西格玛的由来

六西格玛(6σ)概念于1986年由摩托罗拉公司的比尔·史密斯提出,此概念属于品质管理范畴,西格玛(Σ,σ)是希腊字母,这是统计学里的一个单位,表示与平均值的标准偏差。旨在生产过程中降低产品及流程的缺陷次数,防止产品变异,提升品质。

六西格玛(Six Sigma)是在九十年代中期开始被GE从一种全面质量管理方法演变成为一个高度有效的企业流程设计、改善和优化的技术,并提供了一系列同等地适用于设计、生产和服务的新产品开发工具。继而与GE的全球化、服务化、电子商务等战略齐头并进,成为全世界上追求管理卓越性的企业最为重要的战略举措。六西格玛逐步发展成为以顾客为主体来确定企业战略目标和产品开发设计的标尺,追求持续进步的一种管理哲学。

20世纪90年代发展起来的6σ(西格玛)管理是在总结了全面质量管理的成功经验,提炼了其中流程管理技巧的精华和最行之有效的方法,成为一种提高企业业绩与竞争力的管理模式。该管理法在摩托罗拉、通用、戴尔、惠普、西门子、索尼、东芝行众多跨国企业的实践证明是卓有成效的。为此,国内一些部门和机构在国内企业大力推6σ管理工作,引导企业开展6σ管理。

源于摩托罗拉的6 sigma系统成为质量管理学发展的里程碑之一。6 sigma系统由针对制造环节的改进逐步扩大到对几乎所有商业流程的再造,从家电Whirlpool, GE, LG,电脑Dell,物流DHL,化工Dow Chemical, DuPont,制药Agilent, GSK,通信Vodafone, Korea Tel,金融BoA, Merrill Lynch, HSBC,到美国陆海空三军,都引进6 sigma系统。

4.6σ管理法的概念

6σ管理法是一种统计评估法,核心是追求零缺陷生产,防范产品责任风险,降低成本,提高生产率和市场占有率,提高顾客满意度和忠诚度。

//零缺陷==第一次把事情做正确。

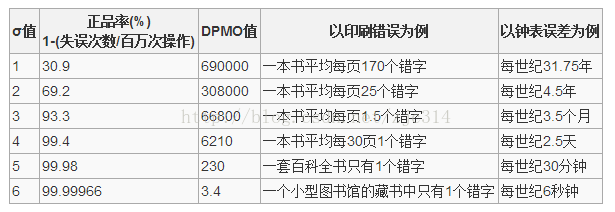

6σ管理既着眼于产品、服务质量,又关注过程的改进。“σ”是希腊文的一个字母,在统计学上用来表示标准偏差值,用以描述总体中的个体离均值的偏离程度,测量出的σ表征着诸如单位缺陷、百万缺陷或错误的概率牲,σ值越大,缺陷或错误就越少。6σ是一个目标,这个质量水平意味的是所有的过程和结果中,99.99966% 是无缺陷的,也就是说,做100万件事情,其中只有3.4件是有缺陷的,这几乎趋近到人类能够达到的最为完美的境界。

//6σ并不意味着100%的合格率,6σ也是有不合格的。6σ是不是意味着3.4件不合格也是有争议的,3.4件事考虑了1.5σ的偏差。如果不考虑1.5σ的偏差,那么ppm=3.4意味着4.65σ左右。

6σ管理关注过程,特别是企业为市场和顾客提供价值的核心过程。因为过程能力用σ来度量后,σ越大,过程的波动越小,过程以最低的成本损失、最短的时间周期、满足顾客要求的能力就越强。6σ理论认为,大多数企业在3σ~4σ间运转,也就是说每百万次操作失误6210~66800之间,这些缺陷要求经营者以销售额在15%~30%的资金进行事后的弥补或修正,而如果做到6σ,事后弥补的资金将降低到约为销售额的5%。

//关注事前。

在这里面涉及到几个概念,六西格码是帮助企业集中于开发和提供近乎完美产品和服务的一个高度规范化的过程。测量一个指定的过程偏离完美有多远。

六西格码的中心思想是,如果你能“测量”一个过程有多少个缺陷,你便能有系统地分析出,怎样消除它们和尽可能地接近“零缺陷”。

在六西格玛里,“流程”是一个很重要的概念。举一个例子来说明。一个人去银行开账户。从他进银行开始,到结束办理开户叫一个“流程”。而在这个流程里面还套着一个“流程”,即银行职员会协助你填写开户账单,然后她把这个单据拿给主管去审核,这是银行的一个标准的程序。去银行开户的人是一线员工的“顾客”,这是当然的顾客,叫“外在的顾客”,而同时一线员工要把资料给主管审核,所以主管也是一定意义上的“顾客”,这叫“内在的顾客”。工厂与这个案例也很像,即下一道工序是这一道工序的“顾客”。

另一个重要的概念是“规格”。客户去银行办账户,时间是很宝贵的。办账号需要多长时间就是客户的“规格”。客户要求在15分钟内办完,15分钟就是这个客户的规格。而如果银行一线职员要用十七八分钟才能做完,那么,这就叫做“缺陷”。假如职员要在一张单上五个地方打字,有一个地方打错了,这就叫做一个“缺陷”,而整张纸叫一个单元。

“机会”,指的就是缺陷的机会,如果一张单据上有五个地方要打,那么这个单元的缺陷机会为五。

DPMO与六西格玛的关系

DPMO(即:每百万次采样数的缺陷率)是指100万个机会里面,出现缺陷的机会是多少。这里有一个计算公式,即DPMO=(总的缺陷数/机会)×一百万分之一百万。

如果DPMO是百万分之三点四,即达到99.99966%的合格率,那么这就叫六西格玛。(DPMO与西格玛的对应关系如下表所示)

引入了西格玛这个概念以后,不同的企业、工厂、流程、服务之间都可以进行量化的比较。

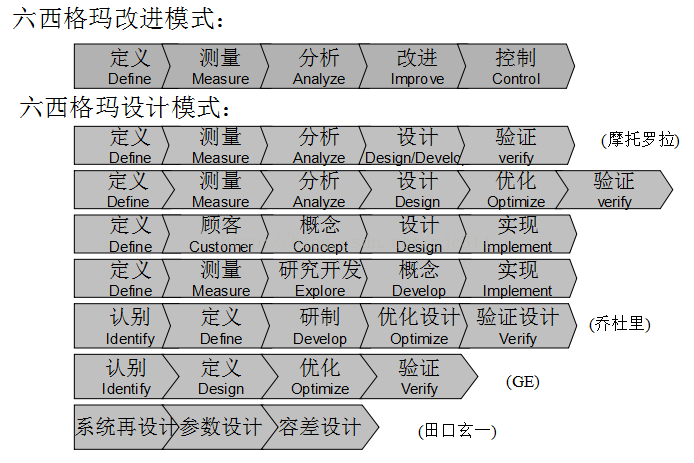

六西格玛改进和设计的差异

六西格玛改进和六西格玛设计之间的区别就在于:是对已有的发动机进行改进,还是发明一种新的发动机。或者,是在你的破裤子上钉上几个补丁,还是买条新裤子。

--《六西格玛设计的力量》

六西格玛改进是引进修理工,而六西格玛设计是引进了设计工程师。

--GE/杰克 威尔奇

六西格玛设计的模式

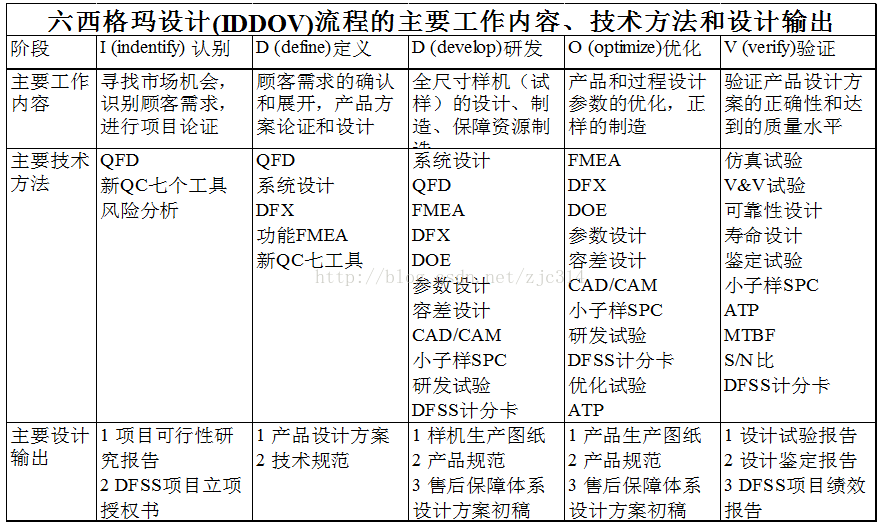

六西格玛设计的IDDOV流程