物料齐套计算(一)MRP的齐套难题

在国内企业中常有所谓【物料齐套】的概念

即检查下生产需要的原材料都以“套”为单位备“齐”了的数量是多少,缺多少

详细解释如下,没耐心可以直接看例子

………………………………………

离散制造类工厂在生产前,根据生产需求(订单,预测或者最低库存)计算所需要的原材料数量,并依据仓库现有可用材料,计算缺料状况。

同时,产品生产的材料需要配套捡料(原料1个A,1个B组合成1个C),因此缺料分析需确定能材料配套,能满足生产需求量。

…………………………………………

举例:包子店需要做一笼包子,需求一笼是20个,结果清点了下原料肉馅,只够15个包子用,而原料面团,也只够25个包子用,那么齐套计算结果便是【15】(肉馅与面团取最小值),包子店拥有最多只能生产15个包子原料。

此外,齐套计算要按生产批量进行。

例如包子一笼是一个批量的话,小于20无法生产,因此需以笼数为单位计算齐套。MTO按单生产型企业则是以【订单】为批量,依次计算每个订单的齐套状况…

MTS重资产企业,以生产设备容量为批量生产,例如啤酒生产按设备罐为单位。

如此,低于批量的齐套,其实无法满足最小单位,齐套结果约等于0。

——————————————————

回到制造业供应链

其实并非国内所独有,齐套计算其实就是一种物料供应计划(Material supply planning),过去是通过MRP来实现。

原理是根据主生产计划MPS安排的每日生产产品数量,

1. 按BOM物料清单分解到原材料数量

2. 再根据MPS排的投产日期与每个原材料备料提前期lead time,确定每个材料需要到位的数量及时间

3 并根据补货/采购规则,依据缺料状况自动产生采购订单或者补货单(外购件)或下阶半成品的生产计划单(bom分解到自制件部分)

但是,这样做,问题很多

1 提前期数据不准,无法得到准确建议,导致采购下单太早,库存高,或者太晚,生产缺料。

毕竟快递和外卖都经常延误,何况是长途物流?!

2 缺乏按订单跟踪的缺料状况,MRP只是打包,看到所有订单总共缺多少,要买多少或者生产多少,无法看到每个订单的物料供应状况。

3 基于2也导致缺料时无法追溯影响范围(MRP叫pegging),例如原材料A数量50个没按照MRP建议时间到达,延误了几天,可以根据BOM追溯到10个订单,每个都需要A数量20,总共要200个,库存A虽然有150个,但应该分配给10个订单中的哪些?如何判断?无法判断!

毕竟想买的东西那么多,手上缺钱最窘迫!

所以,从MRP诞生以来,指导生产和采购作业用得好企业很少,大多用来做规划,在当今复杂多变环境下更是如此

………………………………………………

由此背景下,APS(高级计划排程系统)类算法的诞生,有了更成熟的物料计划分配规则,类似RP-RCCP-CRP产能计划层层分解一样,物料计划也有这样的层级关系。不同层级维度需要考虑的数据也有所不同。

物料齐套计算(二)APS系统的物料计划逻辑

而APS的出现,才真正开始,

有了物料齐套的概念,

在物料计划上有多种算法规则,

大略分为两类

第一类是常规优先级规则

—自前向后

—自后向前

—基于瓶颈计算

计算如下

(1)对客户需求进行优先级排序

订单/预测需求排序

订单/预测需求排序

这部分考量因素较多,大略分重要和紧急两类,

重要指客户要么是vip大客户,要么是背景深关系通老板,惹不起,

紧急是指忍耐度低,出货时间要求短。当然,实际情况下重要内部也有分级,紧急内部也有分级。

重要和紧急两者经常博弈,是个挺复杂的过程。但最终要排出统一的优先级顺序,以体现优先程度。

详细排序方式是基于业务场景,按最晚交货期,下订单日期,依据不同加工周期倒推最晚投产日期,等等……

排序完成后,后续物料的满足便按优先级顺序进行。

像通常包子店卖包子,采取的排序规则是………………排队,谁在前面谁先有包子

前面说到三类就是排序规则,按照下单日期/需求日期/承诺日期…等等

日期从前往后排,从后往前排,或者两者结合都排一遍,确定每个需求可容纳的日期区间,又或者从瓶颈开始排序。

(2)按需求进行物料清单展开并占料计算

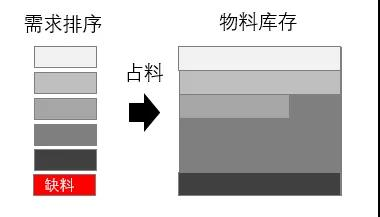

基于优先级规则的物料分配占用逻辑

基于优先级规则的物料分配占用逻辑

如果是原材料占用,则根据Bom物料清单展开计算所需原材料品类规格数量,每个订单货预测,需要原材料ABCD分别数量多少,然后按照优先级逐条占用(或者说分配)原材料,产品与原材料之间有非常明确的一一对应关系。每颗料的每个数量都能对应到需求上。

如果是成品库存占用,则直接按顺序依次扣减冻结库存可用量即可。

如图所示,按顺序从上向下依次对需求分配库存,最后一张订单/预测无法获得库存,处于缺料状态。

这样的好处显而易见………任何一颗料库存数量的异动,都会如实反映到对应的订单预测需求上,重新计算其是否缺料

是的,就是上一篇谈的MRP的那些弊端,在APS物料分配逻辑中统统不存在

(3)物料供应计划对未来进行占料

然而物料供应不止是库存,还有未来的供应状况。例如预期未来入库的原材料及半成品或成品。

需求匹配未来的供应计划

需求匹配未来的供应计划

D+1,D+2等明后天的物料供应状况,基于仓库原材料收货计划,或是半成品产成品的排程中预计入库时间,可以得到时间序列的物料供应计划。

在此供应计划上,可以对需求红色缺料部分进行满足,按时间依次占用,可得D+3日可满足最后一张订单/预测的物料需求。

以上都是所谈第一种自前向后,从收到需求那一刻开始依次按D0库存,D1供应,D2供应依次向后占用物料

其他还有自后向前,基于最晚物料需要齐套的日期(基于交货期,生产,发货,采购等leadtime提前期倒推)

基于后向物料占用

基于后向物料占用

从后往前占用逻辑,与从前往后可以同时使用,从而识别瓶颈,然后通过瓶颈处理来进行物料分配。

此外,还有相互让料优化,不同订单交换所占用的供应,从而确保交货期都能达标。

这类是从绩效优化角度出发

第二类是基于目标优化的智能算法

核心是以优化齐套的结果为目标,来对需求与物料进行规划类,启发式,元启发式,机器学习等各类算法进行计算

这类当前应用较少

优化目标通常是需求在满足交期状况下的齐套数量最大化

也就是说,如果是订单,则所有订单都能在最晚齐套日期前分配到物料从而保证及时出货。如果是预测,则是在该预测周期内能分配到满足预测量的物料库存。

当然,如果不同订单重要性不一,例如大客户订单和小客户订单,在财务上收益不同,在公司战略合作程度上不同,导致满足哪个是有取舍。这类状况较为普遍,如果能通过收益或者利润量化当然最好,如果不能则是分配虚拟的权重值,例如一张大订单等于3张小订单,小订单延交为1,大订单延交为3,类似这样的惩罚值比例。

那么,最终优化目标是惩罚值最小化的齐套结果。如果全部满足交期,则惩罚值为0。

具体计算过程较为复杂,存在穷举特征,不一一展开,有机会的话未来再写一篇介绍aps智能算法的原理。

如上,便大致介绍了我所理解的APS在物料齐套计算/物料计划/供应计划(随便叫啥)的常见逻辑

物料齐套计算(三)多阶段的物料计划

前两篇谈了MRP物料计划,APS物料计划的逻辑,这篇来谈谈多阶段的物料计划。

注:本文针对物料导向性行业,多阶段物料计划为原创内容

……………以下是前言可跳过………

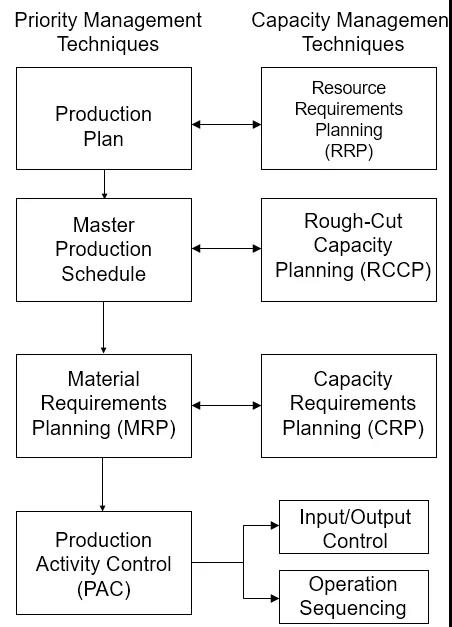

说到多阶段的计划,很容易想到apics协会的MPC框架

mpc计划框架,右侧是产能计划

产能从RP季度年度资源规划,到月度RCCP核心资源计划,再到每周的CRP的资源负荷计算平衡,最终到生产投入产出时进行capacity control产能控制,监控workcenter的负荷控制投产节奏。

分阶段的好处,不言而喻,可以针对需求端的长期预测,短期预测,实际订单,具体排程进行不同维度产能计划安排以满足需求。从而可以控制整个产能与需求匹配上的稳定性,降低不确定性。

对有些行业来说,是material-dominated物料计划优先,而产能本身具备极强的灵活性,通过人力招募培训,产线间调拨配置可以快速生成产能的调配。

但物料供应端的不确定性不稳定性,甚至关键核心原料的供应能力有限,极大影响了供应能力。例如MTO,ATO等环境下,需要确保及时的物料响应能力,并快速交付满足需求,因此必须建立多层级物料计划,以应对不同阶段的需求。

物料计划优先与产能计划优先的差别

如何有效制定物料计划

既然,产能计划可以分阶段,

那么,物料计划是否也同样可以?

这篇便是谈谈,多阶段的物料计划

………………以下是正文………………

本文所基于ATO/MTO/BTO类环境

MTS略有不同

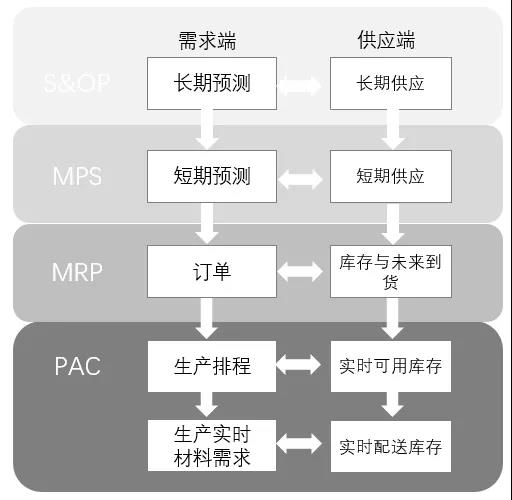

依据个人理解,从供需平衡的角度,多阶段物料齐套计划,分为五层。

每一层齐套计算逻辑,视情况采用MRP式(见第一篇)或是APS式(见第二篇)

供需协同的五层物料计划

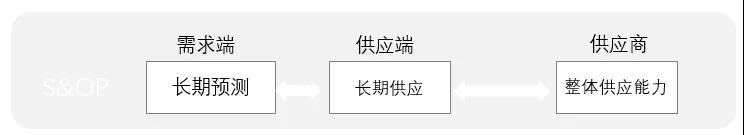

一 长期战略物料计划

层级:战略计划层

范围:每年/每季度

需求:长期预测需求

供应:长期供应能力

针对物料整体供应能力与市场需求的匹配,战略层面对缺口进行管理,依据核心/紧缺料件供应商供货能力进行评估,对供应网络和物流仓储进行设计,对供应商进行开发与产能扩充,对VMI或供应商本地化的布局,同时识别未来可能的缺料风险,提前进行战略储备。

(例如因关税,贸易战,市场趋势等因素引发原材料的行业性缺货)

战略层除了整体的产能与需求匹配,更多宏观层面要制定各类缺料风险的应对,例如核心原料的行业供应竞争,例如新兴IOT行业对传统电子设备业在电子料件的供应竞争。更多要基于场景做what if analysis,确定整个供应系统的鲁棒性,从而制定可靠的物料备用供应计划(扩大供应商,承包产线,战略投资,设计变更以替换原料需求,提前储备)

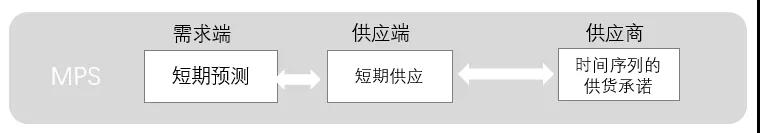

二 短期物料供应计划

层级:供应计划层

范围:每月每周(13周/26周)

需求:短期预测需求

供应:短期供应计划

市场销量预测与供应商供货能力进行供需匹配,针对时间序列的销量预测,要求供应商进行ATP/CTP交货量交货期承诺,再将预测对库存与供应商承诺进行消耗的齐套计算,完成整个供需匹配过程。

由于是计划层面库存计算,供应计划上存在

三 需求齐套供应计划

层级:需求计划层

范围:每日

需求:订单/生产计划

供应:现有库存及未来日收货计划

目的:用于缺料分析与计算ATP/CTP承诺客户交期

根据实际订单所做的缺料分析,以驱动对供应商进行追料。同时依据生产计划,对客户进行交货期承诺。

这部分的齐套计算最为复杂,需要集合各个维度供应计划,并且在库存物料状态上识别上要注意与第四层区分。

且由于订单层面齐套直接影响到交付,所以齐套逻辑更为关键,替代关系,供货比例,材料可用状态的识别控制与管理。本篇暂不讨论齐套计算算法逻辑。

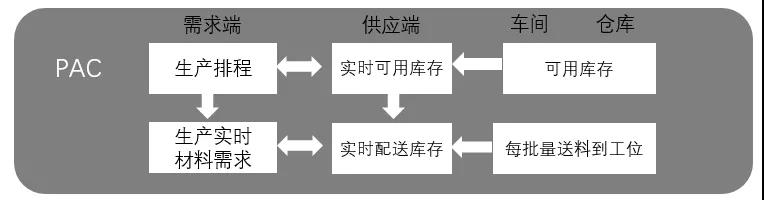

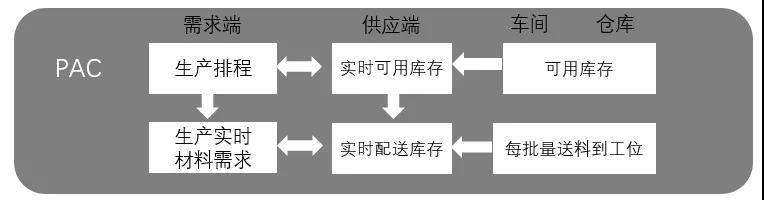

四 排程物料齐套计划

层级:物料执行层

范围:每日每班次每车间

需求:生产排程需求

供应:实时可用于生产的库存

上半部分是备料执行用的齐套计算

需求来源是冻结期内的生产排程,可能是每班次/每日/每周,视每次排程冻结范围。冻结后的需求,在执行前将针对物料供应再进行一次计算。

对供应商供货比例,各类替代关系,车间线边库,不良禁用料,特殊分配管控料等状态进行考虑,考虑实时库存量并进行库存锁定

备料计划(这里拣料/发料/领料/叫料/备料只是叫法不同)本身是一个实时性高精确性高的物料齐套计划。

在供应端只有一个标准,即是此时此刻可实际用于生产的库存。

(未来到料,不良品,无法使用的材料,需要等待的半成品,皆不在考虑范围内)

五 实物齐套计划

层级:现场执行层

范围:每产线/设备/工位/批量

目的:仓库与车间现场对实物齐套的管控计划,确保按时按规格按量到指定位置

仓库备料发料到车间作业

仓库针对备料计划进行备料作业,本质也是一个物料齐套的逻辑,备料按照一定批量进行(本文以lot指代),从哪个lot开始依次备料(对库存消耗),并最终实际发料到车间现场时或车间来仓库领料,本身也是供需匹配的物料流动过程。

需遵循排程顺序,按批量顺序依次传送物料,承载器具有AGV,轨道车,流水线,人工搬运盛具等。

车间发料到设备工位产线

车间将物料配到工位或是设备机台,本质也是物料齐套过程。

例如车间各类半成品库,仓库原材料,一起配套发到产线工位或设备机台,现场是不同区域在同步捡货配送作业,如何节奏一致是个巨大难题。这个齐套计划是实时性更强,并且能够同时传递给现场所有作业人员,确保现场作业步调一致。

否则,便是一场灾难,原材料送来A用的,半成品送到的是B用的,完全不匹配。虽然现场库存材料都是齐套,但是若无法按指定时间地点规格,齐套备到产线设备工位,就没有意义。再好的计划,生产延误了,就一切都晚了。

最后这部分偏向现场管理,我把它称为生产排程的最后一公里问题。

将在下一篇详细讲述…如果能写完的话

综上,便是基于物料导向型行业所建议的多层级物料齐套计划体系。