Cpk(Process capability index)--工序能力指数

SPC(Statisical Process Control)--工艺过程统计受控状态分析

PPM(Parts Per Million)--百万分之几

第一章 习题

1.1 对现代电子元器件生产,常规可靠性评价方法(抽样实验、可靠性寿命试验、现场使用数据积累等)存在什么问题?

抽样方法 不能区分出高水平产品之间的质量差别。

可靠性寿命试验 在失效率水平目标未10FIT时,要求的样品数多达几万个,这个样本试验的成本太大了

现场数据采集与积累方法 滞后性 。新研制的产品要使用一段时间后才能得出结论。

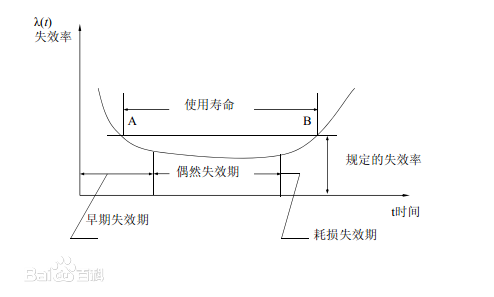

1.2 说明元器件失效率随时间变化关系的“浴盆曲线”的含义,结合“浴盆曲线”,说明 “设计和制造”以及“筛选试验”分别对元器件质量和可靠性起什么作用?

随时间变化电子元器件的失效曲线。

通过“试验再筛选”只能剔除早期失效的产品,并不能降低偶然失效期间的失效率。因此筛选只能提高产品的使用可靠性,并不能真正提高产品的“内在质量和可靠性”。

可靠性是设计、制造出来的。

元器件生产厂家通过试验筛选只能剔除早期失效的产品,只有通过设计和制造才能降低偶然失效期间的失效率,推迟损耗失效的发生时间,真正祈祷提高元器件内在质量和可靠性的作用。

因此,可以改变支队最终产品进行评价的传统方法,通过对设计和工艺的评价来评价元器件产品的内在质量和可靠性。

1.3 元器件可靠性与元器件生产成品率之间有什么关系?如何理解他们之间存在的这种关系?

t=0时的“失效”决定了成品率,t>0 以后的失效表现为可靠性。因此元器件的可靠性与成品率之间必然存在相关性。

元器件功能成品率与可靠性之间的联系----工艺缺陷

元器件参数成品率与可靠性之间的联系----工艺参数分散性

一般情况下,工艺参数服从正态分布。对一定的工艺规范要求。超出规范范围的就是不合格品。工艺参数越集中,成品率当然越高。而且表现出较高的可靠性。

影响元器件质量和可靠性的共同原因是工艺中不可避免地要产生“缺陷”,工艺参数都有“分散性”。如果“缺陷”趋近于零,工艺参数没有分散性,则工艺成品率趋于100%,而失效趋于0.

也就是说,只有在工艺水平很高的生产线上,才能生产出质量好、可靠性高的产品。

因此,通过工艺成品率的评价,或者对工艺水平的评价能反映出产品的内在质量和可靠性水平。

1.4 元器件生产厂家实施Cpk、SPC、和PPM技术分别起什么作用?

Cpk: 是评价工艺线是否具备生产质量好、可靠性高的元器件所要求的工艺水平的指标。目前国际上采用的先进评价指标要求元器件生产线上关键工序的工序能力指数Cpk不小于1.5。

SPC:在日常生产过程中生产西安能一直保持高水平的生产状态。为此,要求采用统计过程技术,目的是通过SPC分析,证明在生产过程中未出现异常情况,从而保证提供的产品是在受控的环境下生产的。具有较高的内在质量和可靠性。

PPM:为了评价产品的内在质量,还要求对一段时间范围内出厂产品的平均质量水平PPM值进行考核,证明出厂产品的不合格品率PPM值已控制在比较低的数值上。从而反映出产品具有较高的内在质量和可靠性。

1.5 整机厂在采购元器件时,为什么要求元器件生产厂实施Cpk、SPC和PPM技术,并且要求提供Cpk、SPC、和 PPM 数据?

一个产品有很多个生产上下游企业共同完成,这几项技术的应用应该“前后呼应”这样才能实现最终产品的高可靠性。