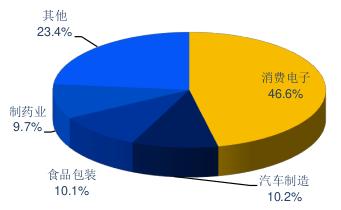

2019 年机器视觉下游应用领域统计:

1. 按行业分类

1.1. 消费电子行业的应用

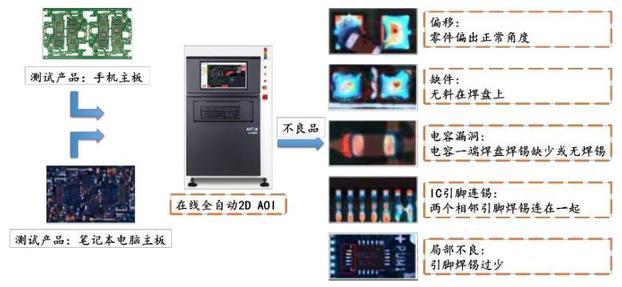

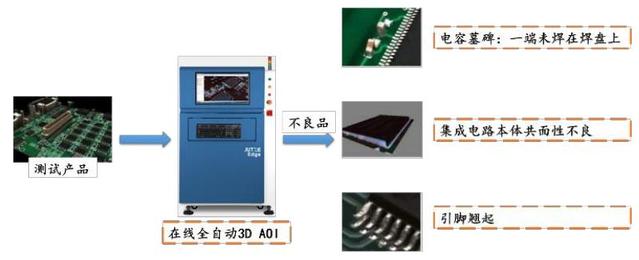

AOI 光学检测是工业生产中执行测量、检测、识别和引导等任务的新兴科学技术,广泛应用于 PCB 缺陷检测过程。其采用光学照明与图像传感技术获取被测物体信息,通过数字图像处理增强目标特征,利用模式识别、机器学习、深度学习等算法提取特征信息,并进行分类与表征,最后反馈给执行控制机构,实现产品分类、分组分选、质量控制等生产目标。其基本原理是用各种光学成像技术与系统模拟人眼的视觉成像功能,用计算机处理系统代替人脑执行实时图像处理、特征识别与分类,用执行机构代替人手完成操作。

PCB 缺陷检测主要是焊点缺陷检测和元器件检测两大部分。传统的人工目视检测法易漏检、速度慢、时间长、成本高,已不能满足生产需要,机器视觉 PCB检测系统具有重要的现实意义。在电路板从印刷装置中移下,或在清洗剂中清洗后,以及返修完成返回生产线中,机器视觉提供的在线视觉技术可以在实施印刷操作后直接发现存在的缺陷情况,保证了操作者在加上 PCB 以前能够及时处理有关问题。另外,发现缺陷时可以有效防止有缺陷的电路板送达生产线后端,从而避免出现返修或废弃现象。操作者能够及时得到反馈,明确处于操作中的印刷工艺操作是否良好,达到预防缺陷产生的目的,对生产效率和良率的提升至关重要。

据中商产业研究院,消费电子及半导体领域的机器视觉市场规模 2018 年突破 20亿元,2019 年将达到接近 30 亿元水平。消费电子行业元器件尺寸小,质量标准高,适合用机器视觉系统检测,也促进机器视觉技术进步。同时,消费电子产品生命周期短,需求量大,拉动机器视觉市场需求。

1.2. 食品包装与制药行业应用

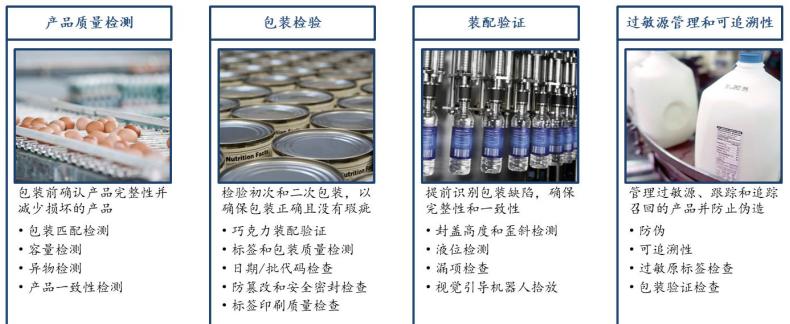

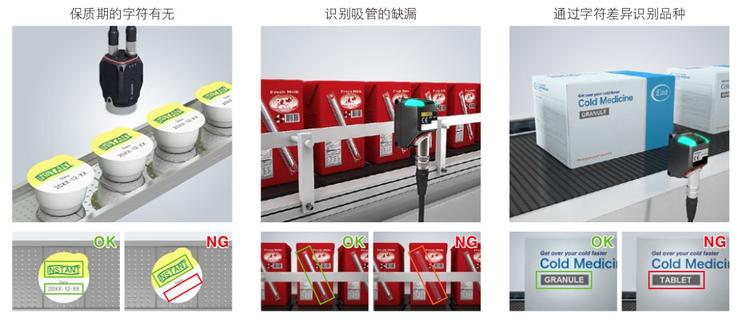

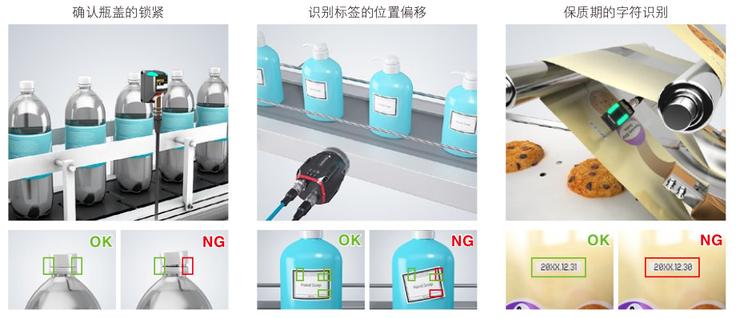

机器视觉在食品包装领域适用范围广泛,可用于检测瓶子的分类和液位测量、标签、盖子、盒子的检查,以及瓶的形状、尺寸、密封性和完整性。被检查的包装形状不限包装盒、包装箱、金属箱、管状、泡状、盘状、广口瓶、细口瓶、罐装和桶装等。食品包装是食品质量的重要保障,可以保护食品在流通过程中免受污染,提高品质,避免发生安全事故。同时,食品包装的观赏性也会给消费者良好的购物体验。因此,食品包装检测是控制不合格食品流入市场的关键环节,影响企业在行业中的竞争力。

1.3. 汽车制造行业应用

汽车制造质量原先主要依靠三坐标测量完成,效率低、时间长、数据量严重不足,且只能离线测量。机器视觉引入非接触测量技术,逐步发展成固定式在线测量站与机器人柔性在线测量站等在线测量系统,可严格监控车身尺寸波动,提供数据支持。

除传统三坐标测量、激光在线测量外,蓝光扫描测量、表面缺陷测量等视觉测量方法可进行更加精细地测量,对车身基本特征尺寸、车体装配效果、缺陷等提供高精度监控。多种监控测量手段互相结合,确保生产零件零缺陷、整车制造高质量。

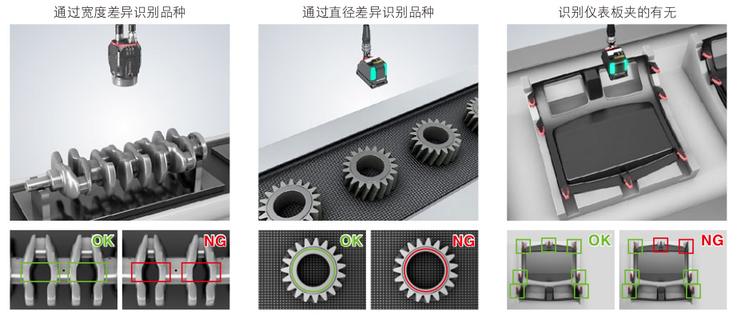

1.3.1. 基恩士的应用案例

1.3.2. 康耐视在汽车制造领域的应用案例

-

车身钢制框架: 检测螺母是否存在

-

车身侧面板

引导机器人点焊,以及引导第二个机器人进行光学点焊检查。将检查点焊的数量及位置是否准确。

-

轮胎检查

检查生产线上的轮胎,高度可靠地测量任何变形。轮胎生产设施的速度为每天 28,000 个轮胎。

-

刹车片检查

提供刹车片的零缺陷检测:测量刹车片的整体尺寸,检测混合材料、大小或装载位置错误的产品以及缺少生产工艺中某个步骤的产品,识别表面图案和标志,区分刹车片特征。

-

轮圈螺栓检查

检查两件式螺栓(包括螺母和不锈钢螺帽)或三件式螺栓(包括螺母、螺帽以及垫圈),这两种元件同时在一台多工位机器上处理,机器速度为每分种 31 个周期。

-

轮胎和轮圈检查

找到轮胎和轮圈上径向力变量(RFV)点,然后将两点之间的角度传输到机器的主控制系统。

-

自动凸缘螺母紧固

引导机器人找到并旋紧凸缘螺母以将轮圈紧固在轮毂上。

-

冷却模块检查

检查五个不同组装线上建造的冷却模块,每个组装线上建造的模块有50多种。

-

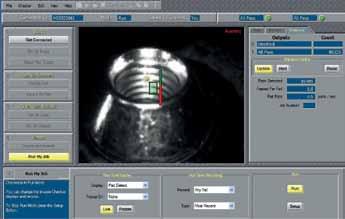

螺丝尺寸检查

确保分拣在400ppm速度下生产的特种组件时100%的准确度。螺丝长度从40mm到60mm不等。

-

机器人引导

现有的机械扶正器不能应付两种关键车型的新玻璃尺寸。新的视觉系统必须能够提供有关两种新车型的准确信息,并且必须能方便适应未来产品开发。

-

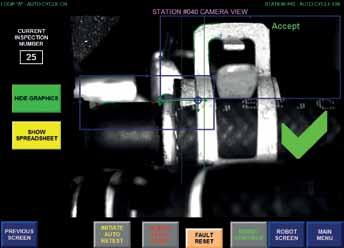

仪表板检测

检查每个仪表板上车速表、转速表、燃料和温度表的指针对齐,每个嵌花都精确剪裁到位,车辆震动可能使嵌花移动,从而导致显示的速度和转速不正确。

-

引擎部件检查

检查连杆的厚度、长度和宽度、对称偏差、同心度和位移。

-

汽车车漆表面质量自动检测

1.3.3. 汽车制造中视觉引导技术(无人工厂)

-

轮胎自动化安装

利用视觉引导技术完成轮胎的自动化安装,最大的难点就是精准确定轮胎孔位和轮盘螺栓的位置,视觉定位的偏差不能超过2mm,否则弹性套筒无法吸收偏差。

-

加强剂涂布视觉引导

汽车的前后挡风玻璃安装前,需要在安装玻璃的窗框周围涂布一圈车身加强剂,用以增强与玻璃的粘合效果,车身加强剂的涂布质量影响到玻璃粘合的效果,如果涂布的轨迹出现偏差或任何一个位置出现漏涂、少涂都会严重影响到最终的车辆品质。并且车身放置于吊具上在生产线上流动,由于吊具精度存在偏差,车身的位置并不恒定,如何使机器人对不同偏差的车身都能涂出同样完美的轨迹?这就需要利用视觉引导技术来纠正位置偏差。

-

前后挡风玻璃自动安装

前后挡风玻璃的安装由人工转向自动化安装,就必须将原来由人工判断玻璃安装的准确位置由机器人完成,玻璃的安装有着严格的位置要求,以某车型为例,前挡风玻璃与前挡立柱的左右间隙不能大于8.9mm,间隙差不能超过1.5mm,车顶段差不能超过2.5mm,若超过间隙,则可能出现漏水的品质隐患,属于品质不良,车辆即报废。因此使用机器人自动化安装玻璃则必须精准的控制玻璃安装的坐标。要想实现精准安装,则需要借助视觉引导技术。

-

车门密封胶自动涂布

汽车车门的装配有一道重要工序,就是装配防水胶纸,防水胶纸可以有效隔绝雨水、潮气和噪音,防水胶纸是由车门密封胶粘合在车门内饰上,而密封胶的涂布不仅对密封胶涂布的轨迹有要求,还对出胶量、胶型有要求。密封胶的涂布质量关系着汽车的品质,而人工涂胶常常难以控制涂出胶型统一、胶量均匀、轨迹固定的密封胶,因此采用机器人自动涂胶是一个更优的选择,但是如何使机器人在车门吊具存在偏差的情况下每次都可以涂出完美的胶型呢?同样也是需要使用视觉引导技术。

-

继电器分拣

总装车间电装线装配项目中有一项继电器安装的工程,需要将16个不同规格的继电器元件安装在继电器盒中,人工安装比较费时费力并且对于员工的健康有一定损伤,因此利用视觉引导技术检测继电器元件的规格,拣选不同安装位置的继电器元件,由机器人抓取继电器元件完成自动组装。

2. 按功能分类

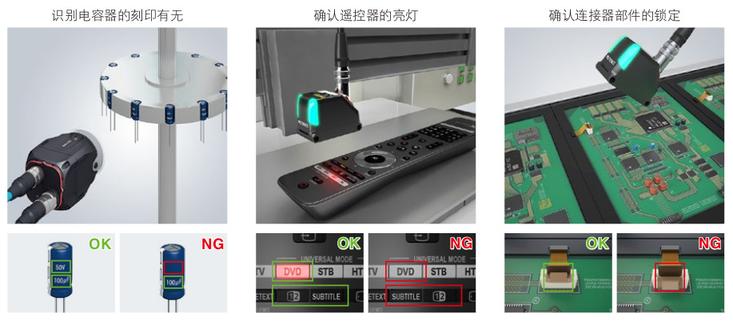

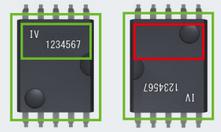

2.1. 识别

识别功能指甄别目标物体的物理特征,包括:

- 外形

- 颜色

- 字符识别(OCR)

- 条码

2.2. 检测

检测包装的印刷(OCV)和标记(模板比对)

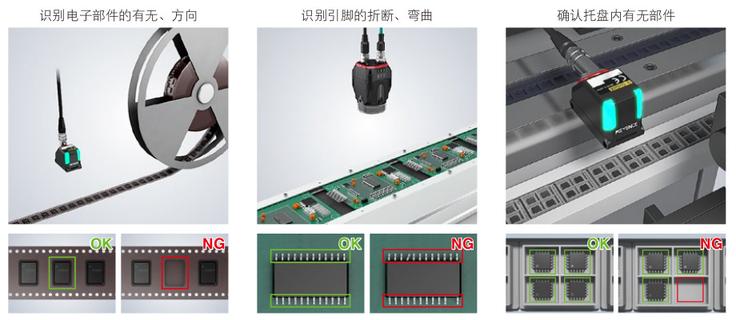

辨别编带内电子部件的方向&有无

扁平电缆的色彩鉴别

2.3. 测量

检测产品箱尺寸

2.4. 定位

码垛机械手

横向双摆臂式机械手的包装系统