一、概述

1.发展起源

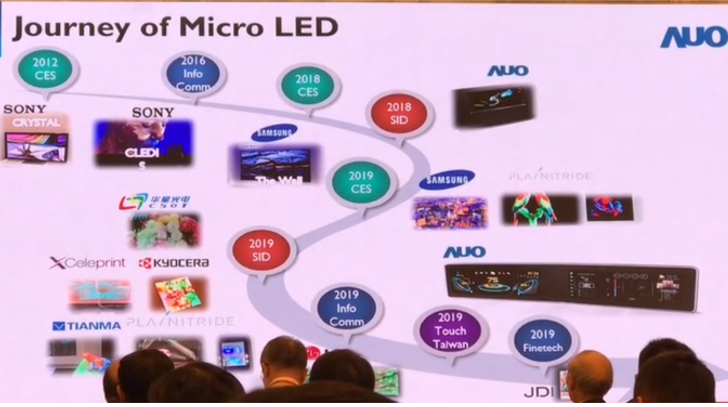

Micro LED最早由堪萨斯州立大学 洪兴教授和德州理工大学 Jingyu Lin教授在2000年首先发明的。

发展如下:

图1 发展示意图

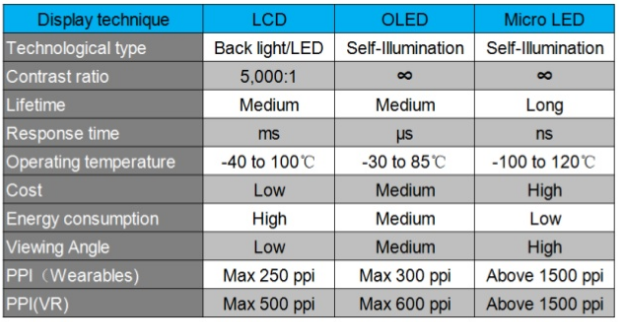

2.对比

图2 技术对比图

3.巨量转移的难点

如何提升转移良率到99.9999 %(俗称的”六个九”),且每颗芯片的精准度必须控制在正负 0.5 μm 以内。

传统的LED在封装环节,主要采用真空吸取的方式进行转移。但由于真空管在物理极限下只能做到大约80μm,而MicroLED的尺寸基本小于50μm,所以真空吸附的方式在MicroLED时代不再适用。

二、技术流派

业界包括精准抓取(Fine Pick/Place)的技术——“静电力”、“凡德瓦力”和“磁力”;选择性释放(Selective Release)、自组装(Self-Assembly)及转印(Roll Printing)技术

1.静电力

静电力采用具有双级结构的转移头,在转移过程中,分别施于正负电压,当从衬底上抓取LED时,对一硅电极通正电,LED就会吸附在转移头上,当需要把LED放到既定位置时,对另外一个硅电极通负电,即可完成转移。

阵营代表: 苹果并购的 LuxVue/ Mikro Mesa

2.凡德瓦力

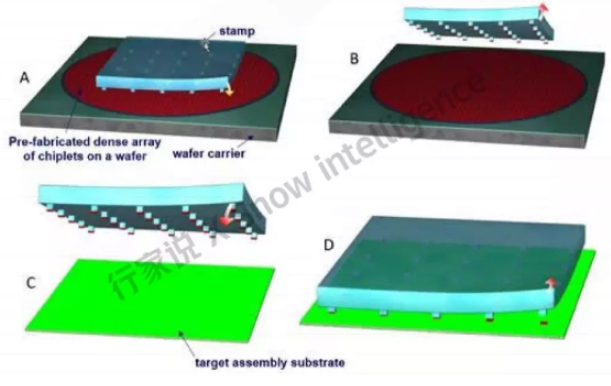

转移方式:使用弹性印模,结合高精度运动控制打印头,利用凡德瓦力,通过改变打印头的速度,让LED粘附在转移头上,或打印到目标衬底片的预定位置上。

图4 技术示意图

3. 磁力

在切割之前,在Micro LED上混入诸如铁钴镍等磁性材料,利用电磁吸附和释放。

4.选择性释放派

选择性释放,直接从原有的衬底上将LED进行转移,目前实现方式最多的是图案化激光剥离(p-LLO),即使用准分子激光,照射在生长界面上的氮化镓薄片上稀疏分离的模具大小区域,再通过紫外线曝光产生镓元素和氮气,做到平行转移至衬底,实现精准的光学阵列。

图5 技术示意图

5.自组装派

利用刷桶在衬底上滚动,使得LED置于液体悬浮液中,通过流体力,让LED落入衬底上的对应井中。

6.转印派

滚轴转印技术

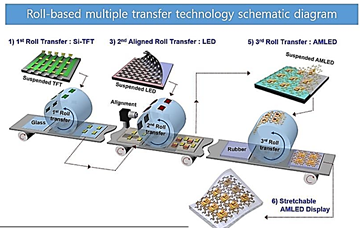

基于Roll to Roll转移技术——KIMM(韩国机械与材料研究所)

(1)资讯

Nano Applied Mechanics团队于2017年7月24日对外宣布该技术

(2)技术概述

先将薄膜晶体管放置在基板上,然后将μLED放置在TFT元件上,完成有源矩阵的μLED显示器,滚动方法可通过机械变形同时转移和互联,可在生产线上控制LED均匀性

(3)技术内容

受PDMS印章方法启发,该团队创建了一次性转移膜,并在其上涂有辊印章以转移组件:首先拾取一系列TFT,然后将它们放置在临时基板上,然后在其上放置TFT元件情况下,传送基板以进行第二次传送,将μLED芯片从半导体晶圆上取下并精确地放置在基板上,在室温下进行焊料键合,使其与先前沉积的晶体管连接,将两个互联阵列转移到目标基板上,成为有源矩阵μLED显示器。

图7 辊印转移技术流程

(4)技术关键

压膜和水平输送板之间的压力严格控制,以防止不必要的拉伸和电子元件损坏

辊压膜旋转运动应与输送板平移运动同步,以平衡由辊压膜给出的向下垂直力和水平力,以实现对准和覆盖晶体管。

三 发展概述

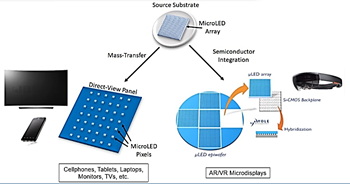

根据最终运用场景的不同,Micro LED可以直接在Si、GaN或者Sapphire等基底上制作高分辨率显示屏供VR等产品使用,也可以在衬底上制作完成后通过巨量转移的方式将Micro LED芯片在更大尺寸且带有逻辑电路的基板上进行组装,从而满足手机和电视等大尺寸显示屏运用场景的需求。

和AR、VR等运用场景中微小的屏幕尺寸相比,手机、平板和电视上的屏幕尺寸较大。如果希望在这些场景中使用Micro LED甚至是Mini LED,则LED器件需要在基板上进行分离,并在较大的基底上进行组装:

(1)在带有驱动电路的基板上仅进行LED的组装完成显示屏幕的制作。常见的做法有将LED组装到带有TFT的基板上,或分别将LED和驱动芯片组在玻璃基板上组装等。该技术因为存在较多的步骤,其理论良率较低。

(2)将LED和CMOS进行整合,使得每个单元有自己的驱动,其后再在较大的基底上进行组装。每个结构单元都有自己的驱动,理论上可以提高良率和减少后续修补工艺。

图8 不同的应用对应的组装技术

在蓝宝石类基板上生长出来的Micro LED需要转移到玻璃基板上,由于尺寸不匹配,因此需要进行多次转运。对于微器件的多次转运技术难度都是特别高,而用在追求高精度显示器的产品上难度就更大。按照不同的应用,组装技术分为两派:巨量转移和单片制造,此处仅介绍本专业方向巨量转移。如图37

四、巨量转移技术概述

4.1 技术概述

磊晶部分结束后,需要将已点亮的LED晶体薄膜无需封装直接搬运到驱动背板上,在μLED的生产上,要把数百万甚至数千万颗微米级的LED晶粒正确且有效率的移动到电路基板上,以一个4K电视为例,需要转移的晶粒就高达2400万颗(以4000 x 2000 x RGB三色计算),即使一次转移1万颗,也需要重复2400次,这种技术叫做巨量转移。巨量转印设备是实现三基色Micro-LED芯片集成制造的关键。

常见巨量转移技术的步骤为:从预定位置以非常高的空间精度和方向拾取微型模具(预制);将这些微型芯片移动到预定位置,同时保持微型芯片的相对空间位置和方向;然后,在保持新的相对位置和方向的同时,有选择地在该新位置分配微芯片。

4.2 技术难点

其中技术难点[4]有两个部分:1)转移的仅仅是已经点亮的LED晶体外延层,并不转移原生基底,搬运厚度仅有3%,同时Micro LED尺寸极小,需要更加精细化的操作技术。2)一次转移需要移动几万乃至几十万颗LED,数量巨大,需要新技术满足这一要求。

4.3 巨量转移现有技术

目前巨量转移技术主要包括静电吸附、范德华力、电磁力、流体自组装等,各技术对比如表1[5]。

表1 各技术对比

|

技术 |

MEMS |

机械顶针 |

弹塑性印章 |

激光辅助 |

紫外线辅助 |

流体自组装 |

|

可靠性 |

中等 |

高 |

中等 |

高 |

高 |

低 |

|

产量 |

高 |

低 |

中等 |

高 |

高 |

高 |

|

可量测性 |

低 |

低 |

高 |

高 |

高 |

高 |

|

可选择性 |

高 |

高 |

低 |

高 |

高 |

中等 |

|

成功率 |

低 |

中等 |

中等 |

高 |

低 |

低 |

4.4 巨量转移评估指标

①精度:将微型模具移动到新位置的准确度,取决于多个因素,包括传质技术,传递印模和过程中使用的夹具。

②转移成品率:一次可以成功转移多少个好晶粒(共转移的总数)

③转移效率:每单位时间或每单位尺寸转移需要多少个模具、是否需要多次维修和传递、是否需要对某些模具进行重新定向或重新定位,维修或更换。

④技术范围; 即可能的最小和最大的模具转移

五、巨量转移激光技术流派

图9 技术示意图

5.1 激光BAR转移

BAR转移技术&在线EL检测(QMAT & Tesero)

(1)技术概述

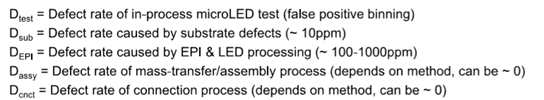

QMAT开发的质量转移技术是束寻址释放(BAR),利用激光束将大量Micro LED从源基板快速转移到目标基板。

(2)技术参数

转移量:10亿个/h, 100KHz-1MHz的速度脉冲

缺陷率:![]()

(3)技术内容

衬底制备——Micro LED制备——功能测试——零缺陷转移——互连技术

①外延衬底制备

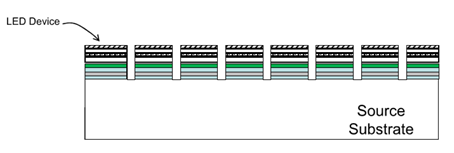

氢化物气相累积法制备衬底,衬底如图HVPE—— Hydride Vapor Phase Epitaxy

图10 EPI衬底制备

② Micro LED制备

利用MOCVD法制备,依次堆叠LED器件层、GaN层、键合层、转移释放层、测试保护层,制备如图。

图11 Micro LED制备

③功能测试

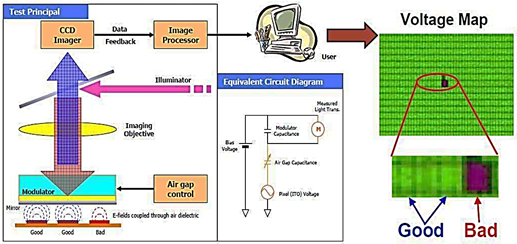

测试原理及等效电路图如图所示,当通照明光源后,光源沿着光路照射到反射镜上,改变方向照射向下方的芯片,通过气隙控制的场耦合器,正常的芯片将会发光,此时发出的光被CCD相机捕捉,并将图像传回主机,通过分析电压图即可判别出哪个芯片是坏的。

图12 测试原理及等效电路图

④零缺陷转移

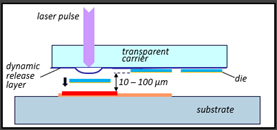

激光透过透明基板作用在激光释放层,通过光热作用使的芯片与原基板分离达到转移的目的,原理图如图42所示。

图13 BAR原理图

在进行转移前,由用户电脑将前一步所检测得到的芯片好坏文件进行处理并记忆,在进行转移时遇到坏点激光则绕过,可以避免将坏点转移到基板上,提高了良率,设备原理框架及实物如图所示。

图14 设备原理图及实物图

⑤互连技术

Micro LED芯片通过巨量转移到电路板后,由整合微透镜阵列,提高亮度及对比度。 Micro LED阵列经由垂直交错的正、负栅状电极连结每一颗Micro LED的正、负极,透过电极线的依序通电,透过扫描方式点亮Micro LED以显示影像。

5.2 激光LEAP转移技术

LEAP——laser Enable alignment process(Uniqarta)

(1)技术概述

Cambridge, MA and Fargo, ND,2017年7月对外公布,采用激光照射动态释放层,精准放置LED芯片。

(2)技术参数

该实施方案中使用355nm处的Nd:YVO4或Nd:YAG激光器的三次谐波(平均功率:200 mW;10到17µJ/pulse;频率:15kHz;扫描速度:300mm/s),其在聚酰亚胺发泡材料中的吸收深度为0.2μm至0.5μm,聚焦为d<20μm的点光斑。转移间隙:180 µm。350×350 µm的芯片用一个单一的圆环(d=200µm)来实现转移。

(3)技术内容

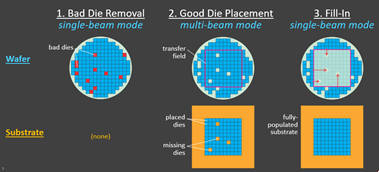

该过程可以单束或多束模式运行。在单光束模式下,使用扫描仪将激光顺序聚焦在不同的芯片位置上,如图

图15 单光束模式激光作用机理

在多光束模式下,使用扫描仪将光束图案顺序聚焦在模具组上。这提供了处理通常在晶片上的不良晶粒的能力。首先使用单光束模式从晶圆上去除不需要的芯片。然后使用多光束模式快速转移已知良好管芯的阵列。最后,再次使用单光束模式将单个管芯转移到由于先前移除不良管芯而导致的未填充的填充位置。这种有选择地移除和替换不需要的芯片的能力使LEAP与其他并行放置方法有所不同。

(4)故障测试及均匀化

多光束大面积放置

单光束剔除修复坏点

图16 故障测试示意图

5.3 激光剥离转移

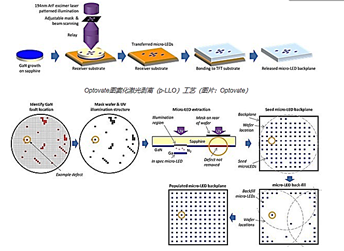

图案化激光剥离转移 & 开发折反射微光学阵列——Optpvate

(1)技术概述

2018年3月发布该技术,侧重于背板和微光学技术

(2)技术内容

Optovate的p-LLO工艺使用准分子激光在蓝宝石晶圆的生长界面处照亮稀疏分离的裸片大小的氮化镓区域。紫外线照射会产生镓金属和氮气,这些气体可控地将微型LED烧蚀到接收器工具或基板上。该工艺能够处理GaN晶片之间的变化,包括生长缺陷,颜色和正向电压。p-LLO的选择性光学寻址功能可将晶圆上的预转移特性数据编码为micro-LED提取图案,并用于播种和回填micro-LED背板,以优化产量,如图27

图17 技术内容

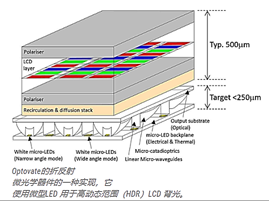

(3)背板和微光学技术

通过将Micro LED阵列排列在薄的精密微反射折射光学阵列下面,Optovate通过折射和反射使每个Micro LED的光输出最大化。因为可以将微折射折射元件设计为产生不同的光束角度,所以可以轻松配置Micro LED阵列,以便从广角切换到窄视角(在两个相互缠绕的Micro LED阵列之间有效切换)。

“通过将光输出集中在一个圆锥体中,我们将亮度提高了2到3倍,

通常,我们可以将微光学元件应用于Micro LED,但也可以将其单独使用。我们的转移技术依赖于激光剥离工艺,使用光掩模将受激准分子激光束聚焦在基板上的不同位置以释放微型LED以任意间距平行排列”。

图 18 背板微光学结构

5.4 形状记忆聚合物+激光辐照

我国研究人员提出基于形状记忆聚合物和激光辐照相结合的Micro-LED芯片巨量转印方法[6]。

研究重点包括:

1)多能场作用下巨量转印过程中高速复合运动的实验与理论研究;

2)高速转印机构的构型优化设计理论;

3)转印的高速运动切换与精确控制;

4)超快响应执行系统多参数耦合机制及精确控制

六、其他进展

6.1 企业进展

Sony早在CES 2012展中便已推出Crystal LED Display技术,采用622万颗微型LED颗粒导入55英寸(1920×1080×3)电视,但造价相当昂贵,加上巨量转移相关技术尚未成熟,以致生产良率低且耗时费工,无法实现量产。2016年Sony改变策略重新推出拼接型显示屏幕,并将该项技术命名为CLEDIS,确立借由Micro LED专攻大尺寸显示器市场的策略

美国新创公司Uniqarta在会中提及,相较于传统的pick and place转移技术,Uniqarta的巨量转移方案速度与效率将大幅度提升。现行的pick and place每小时只能转移1万到2.5万颗,制作一台显示器约需2到15周。但Uniqarta所研发的雷射转移技术,可以透过单激光束,或者是多重激光束的方式做移转。Uniqarta执行长Ronn Kliger在演讲过程透过影片呈现转移速度,一颗大小为130x160微米的LED。每小时可转移约1400万颗。

另一家做雷射转移的代表厂商是QMAT,QMAT转移技术是利用BAR(Beam-Addressed Release),使用激光束将Micro LED从原始基板快速且大规模转移Micro LED到目标基板。特别的是,为了确保巨量转移制程的零ppm缺陷及高产量目标,QMAT也提出了PL/EL的检测方案,在转移之前先行检测及确认,确保转移的Micro LED是良品,这样的方式将可以减少后续维修的时间及加工成本

除了雷射转移方案外,美国另一家新创公司SelfArray也展示了以定向自组装的方式,透过反磁漂浮的办法处理转移。方法是先将LED外观包覆一层热解石墨薄膜,放在振动磁性平台,在磁场引导下LED将快速排列到定位。SelfArray执行长Clinton Ballinger在会中也透过影片,以350x350微米大小的覆晶技术LED示范该项技术,并表示公司正在设计体积小于150微米的LED,未来将会进行测试。如果该技术成熟后,未来只需要几分钟便可制作出一台4K电视。

滚轴转写制程技术为南韩机械研究院(KIMM)独创的专利技术。利用滚轴对滚轴方式,将TFT元件与LED元件「转写」至基板上,最后形成可伸缩主动矩阵Micro LED(AMLED)面板,透过滚轴转写技术的巨量转移效率相较传统打件制程的速度平均快上1万倍左右

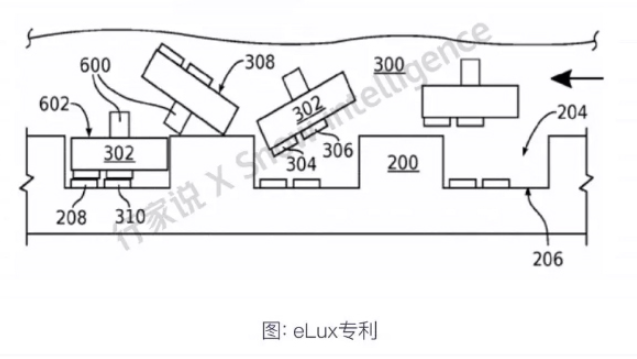

eLux在巨量转移中主要是聚焦流体装配与定位技术。eLux专利提出流体装配之方法是利用熔融焊料毛细管的界面 ,以便在组装期间藉由流体悬浮液体当介质对电极进行 机械和电器连接,可快速的将Micro LED捕获及对准至焊 点上,是一种低成本且高速度的组装方法。

eLux具备可在巨量转移大量微小Micro LED到承载用的基板、背版时,透过紫外线UV与光学检测,判断出有哪些小点是坏掉的Micro LED。然后透过机械手臂,透过流体组装技术,把“相变化”材质涂在坏掉的Micro LED上,等液体材料变成固态时,透过静电吸取的方式,把这些坏掉的Micro LED吸上来,并且把周围可能有脏掉的区域也清除。最后,再使用机器手臂把好的Micro LED放回版子上。

依据显示基板尺寸不同,大致可分二种转移形式,第一种是小尺寸显示基板,使用半导体制程整合技术,将LED直接键结于基板上,技术代表厂商为台工研院,第二种是用于大尺寸(或无尺寸限制)的显示基板,使用pick-and-place的技术,将Micro LED阵列上的画素分别转移到背板上,代表厂商为Apple (LuxVue)、X-Celeprint等,其他厂商例如Sony、eLux等亦有相关转移技术。

6.2 Micro LED相关专利介绍

6.2.1 台工业技术研究院

(A) 专利名称:发光元件的转移方法以及发光元件阵列

公告号:TW I521690

优先权:US 61/511,137

此篇专利系有关发光元件的转移方法,步骤为先于基板1上形成多个LED阵列之排列,一个阵列为一种颜色的LED,例如图1中红光、绿光、蓝光各自为一阵列。

转移过程需要透过多次焊接步骤,依序将基板1上的LED移转到基板2的预定位置,所以如图2所示,每次焊接前先用保护层盖住没有要移转的LED,再将要移转的LED之导电凸块与基板2的接垫接合,最后基板1的LED将全数转移到基板2上。

(B) 专利名称:发光元件以及显示器的制作方法

公告号:TW I590433

首先,在基板上形成LED阵列,其中半导体磊晶结构、第一电极以及第二电极构成发光二极管芯片,而发光元件包含发光二极管芯片及球状延伸电极,完成后将发光元件从基板移除

接着透过喷嘴将发光元件喷出,借由发光元件与喷嘴的磨擦,使球状延伸电极带有静电电荷,而接收基板的接点则透过电路结构传送电讯号使其亦带有静电电荷,在说明书的实施例中球状延伸电极带有正电荷而接点则带有负电荷。

透过例如摇筛的方式,使发光元件落入接收基板的开孔中,由于球状延伸电极的体积大于发光二极管芯片的体积,因此在落下的过程中,发光元件的球状延伸电极转向下落入孔中与皆点接触。

6.2.2 Apple (LuxVue)

LuxVue在2014被Apple并购,其所拥有的Micro LED相关专利是众家厂商中最多的,在转移技术上其主要是采用静电吸附的巨量转移技术。

专利名称:Micro device transfer head array

公告号:US 9548233 B2

为了达到更好的转移效率,使用巨量转移技术的厂商不断开发出各式各样的转移头,而Apple这篇专利的特殊之处在于其转移头具有双极的结构,可以分别施予正负电压。

转移头的平台结构被介电层对半分离形成一对硅电极,当要抓取基板上的LED时,对一硅电极通正电,对另一硅电极通负电即可将目标LED拾取。

6.2.3 X-Celeprint

专利名称:Micro device transfer head array

公开号:US 2017-0048976 A1

X-Celeprint的巨量转移技术Micro-Transfer-Printing (μTP)是用压印头在LED上施压,利用凡得瓦力让LED附着在压印头上后,再从来源基板上将其拾取,移至目标基板上的预定位置上后,压印头连同LED压向目标基板,使LED上的连接柱插入背板接触垫后完成LED转移。

6.2.4 eLux

据报导,鸿海将收购Micro LED新创公司eLux,该公司在专利上有二点值得注意。首先是其转移技术与市场主流不同,其次是其在美国申请的专利,利用CIP方式大量串接Sharp与自己的专利(如图8所示)。

专利名称:System and Method for the Fluidic Assembly of Emissive Displays

公开号:2017-0133558 A1

eLux的转移技术是利用刷桶在基板上滚动,液体悬浮液中含有LED,进而让LED落入基板上的对应井中。

七、关键技术简述

7.1 技术布局

Micro LED制程的设备的精密度需小于±1.5μm才能精确的转移至目标背板,目前现况转移设备(Pick & Place)的精密度是±34μm (Multi-chip per Transfer),覆晶固晶机(Flip Chip Bonder)的精密度是±1.5μm (每次移转为单一芯片)芯片级焊接 (Chip Bonding)及外延级焊接 (Wafer Bonding)由于产能过低及工时成本过高,在巨量转移上将无法应用上,但Wafer Bonding(外延级焊接)现状的应用是因为以现有机台来开发Micro LED技术及研发像素数量(Pixel Volume)较小的产品,

而Micro的芯片关键技术包括五个:Sub微米级的工艺线宽控制、芯片侧面漏电保护、衬底剥离技术(批量芯片转移)、阵列键合技术(阵列转移键合),巨量测试技术。5大技术路线及8家技术公司。目前Micro LED各种巨量转移技术可谓是百花齐放,并且均有不同技术特性,因此针对不同的显示产品可能都会有相对适合的解决方案。现阶段大致上可以分类为几项,包括Stamp Pick & Place;Laser Release; Roll to Plate; Fluidic Transfer,wafer bonding。这些转移技术对应到面板的各种规格要求均不相同。http://bbs.51touch.com/thread-322845-1-1.html

http://192.168.73.130/www.sohu.com/a/226795525_100068469

在磊晶与芯片制程,将分别以芯片及设备角度探讨Micro LED的芯片及相关制程解决方案

在巨量转移方面,将由eLux、Uniqarta、QMAT、KIMM及等业界代表讲述各种巨量转移之技术方法

在全彩化方面,将由Nitride Semiconductors发表由UV-LED微型芯片激发的全彩化图案的技术及Topcon的Micro LED亮度和色彩检测方法

在驱动方面,则由Macroblock发表最新的Micro LED驱动IC的解决方案。

其中由柯全先生Thomas Q. Ke的研究论文提出无需巨量转移的Micro LED量产方式。该论文指出,借由重新设计Micro LED的制造过程并运用现有技术,就能有效率避开耗时费工的巨量转移制程。论文提出的方法是,将Micro LED保留在磊晶基板上,移除3/4的Micro LED晶圆,用PI填平开孔,再在驱动电路制作于保留下来的1/4 LED旁。透过此方法,不需要巨量转移制程也能制作出RGB Micro LED显示屏幕

将驱动电路整合在Micro LED晶圆片上的技术方法,与Lumiode, eMagin, NthDegree, OSRAM等公司的技术类似。除了制程跟材料以外,此论文提出的方案跟其他技术最大的差异在于舍弃了3/4的LED晶圆材料,并由多出来的空间来换取RGB交错排列跟驱动电路的摆放位置。

7.2 技术报道

Plessey在Micro LED研发上持续发力

今年初,Plessey宣布将率先推出基于GaN-on-Silicon的单片Micro LED显示器。LEDinside与Plessey取得了联系,并了解到该公司开发了一种新型单片技术,这种技术不需要转移制程,而是在150mm GaN-on-Silicon晶圆上构建RGB Micro LED阵列,然后将其粘合到控制器背板上。

随后,Plessey公司推出Quanta-Brite,这是一种用于TI DLP(DMD)的RGB Micro LED光引擎,可将光输出提高三倍,同时将外形尺寸缩小40%。7月,Plessey推出单色Micro LED显示器Quanta-Ray,像素间距为8μm。

9月,Plessey宣布与和莲光电合作,拟采用和莲光电的硅背板来驱动其专有硅基氮化镓外延片制成的单片Micro LED显示器;接着订购爱思强MOCVD反应器,助力Micro LED生产。此外,Vuzix今年年中宣布与Plessey合作开发高科技Micro LED显示引擎,用于Vuzix的波导光学器件,进而开发出下一代AR智能眼镜。

12月,Plessey正式宣布将在2019 CES上展示与Vuzix共同开发的新一代Micro LED AR/VR眼镜。

http://www.elecfans.com/d/898564.html

http://192.168.73.130/www.sohu.com/a/327845271_120054626

https://www.ledinside.cn/news/20190104-44664.html

https://p.ledinside.com/led/2018-11/1541671675_81078.pdf

2018年3月,英国公司Optovate宣布其在Micro LED方面取得两项突破。其一是开发了一种使用紫外线雷射和可调整图案掩膜的Micro LED剥离移转技术,用于将Micro LED芯片从基板上打下并直接落在接收基板上。其二是开发了光学阵列,可以将从Micro LED芯片射出的光线利用折射和反射原理汇聚集中。这一技术可控制微米级芯片出光,达到更高的效率,当用于LCD和OLED面板背光、Micro LED面板等时,又能使应用设计更加薄型化。

VueReal称已解决Micro LED屏三大制造问题

3月6日,Micro LED显示屏关键技术开发商VueReal宣布已初步完成1050万美元(折合人民币约6643万)A轮融资。并与MOCVD设备厂商Veeco等合作开发Micro LED。

3月底,VueReal称已解决Micro LED屏三大制造问题,包括随着LED芯片变小而出现效率下降的问题、良率问题以及巨量转移问题。此外,VueReal计划在2021年全面投入生产,届时会将技术、设备和材料提供给显示屏制造合作伙伴。

10月10日,VueReal宣布获得加拿大可持续发展技术基金会(SDTC)提供的850万美元资金(约5862万元),用于支持一项总投资超过2600万美元(约1.79亿元)的项目。VueReal将利用这笔资金进一步开发创新的Micro LED技术,扩大其在沃特卢的团队,并启动先进纳米技术中心。

为了提升并确保Micro LED显示器的良率,检测与修复是制程中不可或缺的关键步骤。

LED测试包括光致发光测试(Photoluminescence; PL)及电致发光测试(Electroluminescence; EL),前者能在不接触且不损坏LED芯片的情况下,对LED芯片进行测试,但检测效果跟EL测试相比略为逊色,无法确实发现所有瑕疵,可能降低后续的生产良率。相反的,EL测试透过通电LED芯片来进行测试,能够找出更多缺陷,却可能因接触而造成芯片损伤。而Micro LED由于芯片体积过小,难以适用传统测试设备,以EL检测的难度相当高,但PL测试又可能出现遗漏,造成检测效率不佳。

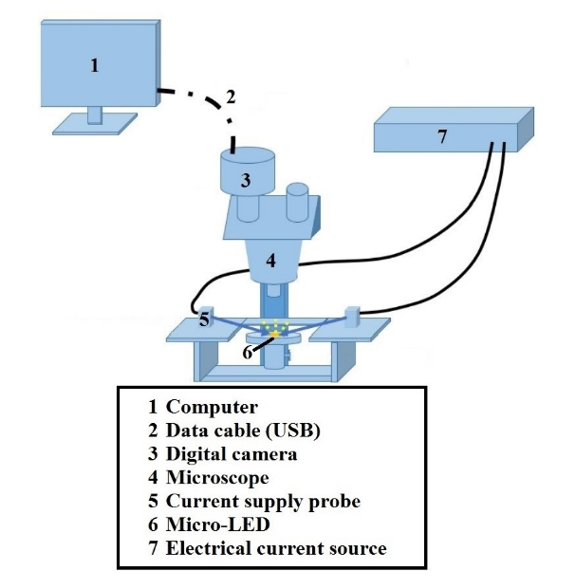

因此,技术开发人员与设备制造商持续精进研发巨量测试技术,以提高检测效率,同时避免损及芯片。厦门大学与新竹交大的研究团队合力研发了一种摄影机型显微成像系统作Micro LED测试使用,该系统结合了计算机、电流、数位摄影机、电流供应棒与显微镜搭配支援软件,能够捕捉并分析显微镜影像,测量 Micro LED芯片的亮度。

由于Micro LED晶粒体积小,如何在挑出缺陷晶粒之后有效维修并替换,也成了一项艰巨任务。Micro LED显示器厂商目前使用的修复方案包括紫外线照射维修技术、雷射融断维修技术、选择性拾取维修技术、选择性雷射维修技术及备援电路设计方案。

美国新创公司Tesoro提出制程检测方案,结合了非接触型EL测试与波束定位 (BAR) 的转移方法,能够只将好的Micro LED芯片高速转移到目标基板上。

日本设备厂Toray则推出Micro LED检修解决方案,以光线自动检测工具进行零接触检测,检测完以后使用其雷射修剪工具,根据检测结果剔除Micro LED芯片不良品。

鸿利智汇表示,作为国内封装器件领军企业,鸿利智汇除了持续做好LED白光、汽车照明等照明产品,在Mini LED领域也适时布局。经过一年多的研发,公司在巨量转移技术、大尺寸面板上有大幅度突破,目前已跟转移设备厂商达成战略合作,实现150K/小时的小批量转移能力,未来有望达到200-300K/小时。

Shin Etsu展出各种应用材料,其中应用在Micro LED转移制程的材料有STP系列,利用该材料黏滞性的不同以及搭配巨量转移不同的加速度,可精准的将Micro LED拾取及放置在暂存基板或背板上,以达到巨量转移的目的。

三星电子在美国拉斯维加斯举办的年度First Look CES活动中推出了最新的模组Micro LED显示器。三星全新的Micro LED技术设计包括:全新的75英寸显示屏、通过“拼接”模组可以呈现各种尺寸、形状和配置。

发展Micro LED的晶粒在线AOI制程检测设备。